El proyecto Etekina ha desarrollado novedosos intercambiadores de calor mediante tubos de calor (HPHE) hechos a medida y probados con éxito en las industrias de la cerámica, el acero y el aluminio. Además, ha superado el objetivo del proyecto de alcanzar un mínimo de recuperación del calor residual del 40% de las corrientes de escape.

En el marco del proyecto Etekina, 10 empresas e institutos de toda Europa han unido fuerzas para mejorar el rendimiento energético de los procesos intensivos en energía. Su solución se basa en la tecnología de intercambiadores de calor (HPHE) que utilizan tubos de calor para la recuperación térmica.

El proyecto, que finalizó el 31 de marzo de 2022, pertenece al programa Horizonte 2020 y ha contado con un presupuesto total de 5.539.612,25 euros de los que la Unión Europea ha aportado 4.617.677,13 euros. Estuvo coordinado por el centro de investigación tecnológica sin fines de lucro Ikerlan (España) y contó con tres participantes españoles: Fagor Ederlan S Coop; Edertek S. Coop; y Hornos Industriales Insertec SL.

Tecnología empleada

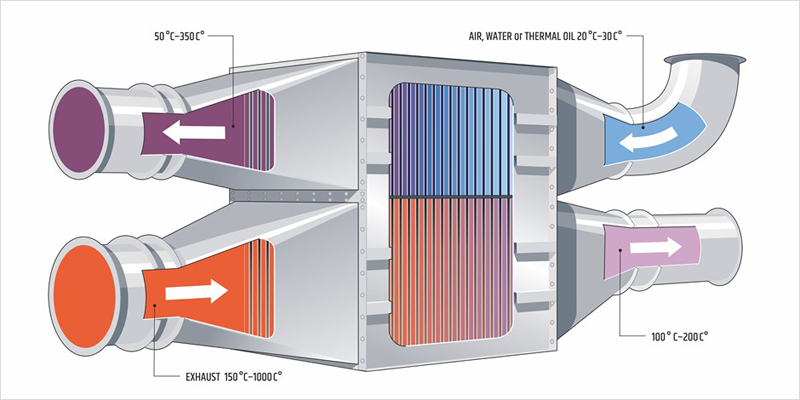

La tecnología del proyecto Etekina se basa en largos tubos de calor metálicos que transfieren energía térmica de forma pasiva de una corriente caliente a otra fría. Estos tubos sellados están llenos de un líquido volátil. Una vez que el fluido ha absorbido la energía térmica en el extremo inferior, se vaporiza y transporta la energía térmica hacia arriba a la sección del condensador donde encuentra una temperatura más baja ya que esta sección es más fría. El vapor vuelve a convertirse en líquido y, por lo tanto, libera energía térmica.

El líquido se escurre hacia debajo en la pared interna de regreso a la sección del evaporador donde todo comienza de nuevo. Estas tuberías de calor son una forma muy eficiente de transferir calor desde un área caliente a una parte más fría de una instalación industrial.

En un intercambiador de calor muchas de esas tuberías funcionan en paralelo. Para multiplicar el efecto de la transferencia de calor, los ingenieros diseñaron la mejor disposición de los tubos de calor para que proporcionaran la transferencia de calor más efectiva en los diferentes entornos industriales.

El desafío es que estos nuevos dispositivos deben soportar gases de efectos corrosivos en condiciones extremadamente calientes. No obstante, los tres nuevos prototipos que se instalaron hace tan solo unos meses están funcionando según lo planeado.

Casos prácticos en tres sectores industriales

Ingenieros del proyecto Etekina instalaron tres tipos de intercambiadores de calor para recuperar el calor residual de los gases de combustión. Estas actuaciones se realizaron en una acería en Eslovenia, una planta de producción de fundición de aluminio en España y un productor de cerámica en Italia. Todos se beneficiaron de los resultados de este proyecto europeo que revoluciona las industrias europeas intensivas en energía y las hace más competitivas y ecológicas.

El primer caso de éxito fue el de una fundición de aluminio. Fagor Ederlan en Arrasate (España) es un fabricante de componentes para automóviles y una de las fundiciones más grandes de España. El HPHE diseñado individualmente e implementado en una de las instalaciones de fundición de aluminio de Fagor Ederlan utiliza el exceso de calor del horno de tratamiento térmico (con una entrada de escape promedio de 400 °C).

Los resultados del monitoreo muestran que la unidad recupera calor de 88 kW, lo que significa que se está recuperando el 43% del flujo de calor residual. Además, reduce las emisiones de gases de efecto invernadero en 110 toneladas de dióxido de carbono equivalente por año.

El segundo caso de éxito es el de la fábrica de acero SIJ Metal Ravne. Esta empresa es miembro de SIJ Group, el grupo metalúrgico esloveno más grande del país. Antes de la instalación del intercambiador de calor de Etekina, los gases de combustión del horno se liberaban al ambiente a una temperatura de 380°C. El nuevo sistema se puso en servicio en el verano de 2021 y consta de dos secciones conectadas.

La primera sección eleva la temperatura del aire de combustión en el propio horno, mientras que la segunda sección calienta el agua para calentar los edificios de oficinas cercanos.

La unidad recupera 350 kW, lo que corresponde a un promedio de reducción de 425 tCO2e emisiones de gases de efecto invernadero por año. La tasa de recuperación del calor desperdiciado es del 47%. En esta fábrica hay cerca de 70 hornos en funcionamiento.

El tercer caso es la línea de producción de cerámica. Ceramiche Atlas Concorde es uno de los líderes mundiales en la industria de las baldosas cerámicas. El sector cerámico italiano ha comenzado a centrarse en mejorar la eficiencia energética de sus líneas de producción para contrarrestar el aumento de los precios de la energía y la competencia mundial de los productores que utilizan fuentes de alimentación más baratas.

El principal desafío para recuperar el calor de los hornos cerámicos son los escapes de hornos corrosivos y polvorientos. El concepto del sistema Etekina mitiga este problema y así es capaz de transferir el calor a un circuito de agua a presión.

Posteriormente, el agua calentada se usa en un intercambiador de calor secundario para que el secador por aspersión seque una mezcla de agua y arcilla al comienzo del proceso de producción. Los ingenieros decidieron transportar el calor por agua a una zona remota, ya que el tamaño de las tuberías es menor y también se reduce el coste de las instalaciones adicionales.

Este proceso de transferencia de calor supone una recuperación de calor de 700 kW y una reducción media de las emisiones de gases de efecto invernadero de 850 tCO2e/año. La recuperación total de calor en este sistema asciende al 41%.

Resultados finales del proyecto Etekina

Como se ha podido comprobar en los tres casos de éxito, el proyecto Etekina ha superado el objetivo inicial de alcanzar un mínimo de recuperación del calor residual del 40% de las corrientes de escape. Además, los HPHE son mucho más compactos que los intercambiadores de calor convencionales, lo que ahorra un valioso espacio en la fábrica. Igualmente, su eficiencia, que reduce los costos y las emisiones, también tienen un corto retorno de la inversión.

Los sistemas recuperaron con éxito el calor sin contaminación cruzada y lo canalizaron de regreso a la fábrica para ser utilizado en otros procesos. El concepto HPHE desarrollado en el contexto de Etekina resultó altamente escalable y se puede adaptar a cualquier tipo de escape industrial en un amplio rango de temperatura y para una variedad de disipadores de calor, incluidos aire, agua y aceite. Finalmente, la creación de una nueva herramienta de replicabilidad ayuda a evaluar rápidamente el potencial de recuperación de calor residual de los futuros clientes.

Herramienta de elaboración de análisis de replicabilidad

La herramienta de replicabilidad desarrollada dentro del proyecto permite al usuario hacer un primer acercamiento y una evaluación rápida del uso de la tecnología Heat Pipe-Based Heat Exchangers (HPHE) para la recuperación de calor residual en un escenario definido; compuesto por características definidas por el usuario de flujos de fuentes calientes y sumideros fríos.

El usuario define el escenario, introduciendo información sobre el tipo de corrientes involucradas (aire, agua o gases de escape de combustión de gas natural), sus temperaturas y caudales. La herramienta recrea el escenario de recuperación mediante el cálculo analítico de una gama de HPHEs y propone soluciones dentro de un rango de parámetros geométricos y constructivos bajo rangos previamente identificados y acotados. Los resultados son soluciones aproximadas basadas en suposiciones y restricciones de contorno.

Después, la herramienta permite al usuario personalizar la solución seleccionando parámetros tales como la capacidad térmica requerida del intercambiador de calor; la temperatura mínima de salida del chorro caliente (para evitar que el chorro baje del punto de rocío y evitar la condensación); la temperatura mínima de salida de la corriente fría (temperatura que podría requerir el proceso receptor de energía térmica) y la definición de los criterios de selección (período mínimo de amortización, volumen mínimo o peso mínimo) a utilizar para encontrar la solución personalizada.

En caso de que los resultados obtenidos sean positivos y existan posibilidades reales de implementación del sistema de recuperación de calor residual se contactará al proveedor de tecnología HPHE para el diseño detallado de los sistemas de recuperación de calor requeridos. La herramienta ha sido construida en base a modelos de caja negra para que los datos de entrada requeridos sean pocos y los resultados se obtengan rápidamente en pocos minutos.