En los procesos industriales, la eficiencia energética puede significar la diferencia entre rentabilidad y pérdidas económicas. Puesto que los motores eléctricos representan el 70% del consumo energético de una planta industrial, garantizar su eficiencia se ha convertido en el objetivo principal a la hora de generar ahorro y mantener la rentabilidad de los procesos productivos. Esto lo sabe muy bien la empresa Fluke, especializada en instrumentos de medida.

Garantizar que los motores sean eficientes y funcionen de manera fiable es una de las tareas más importantes a las que se enfrentan a diario los técnicos e ingenieros de mantenimiento. Además, el deseo de identificar los ahorros conseguidos mediante mejoras en la eficiencia y de reducir la dependencia de los recursos naturales está llevando a muchas empresas a adoptar normas industriales como ISO 50001, que proporciona el marco y los requisitos necesarios para establecer, implantar y mantener un sistema de gestión de la energía que ofrezca ahorros sostenibles.

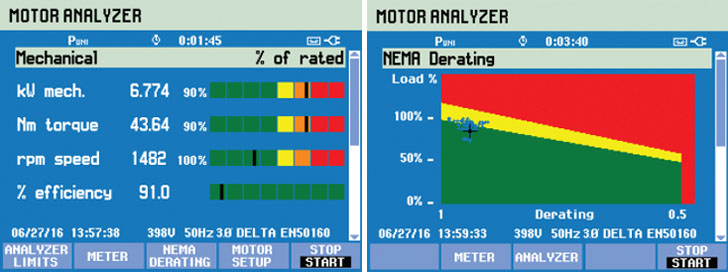

Para medir la eficiencia de un motor eléctrico se deben determinar la potencia eléctrica de entrada y la potencia mecánica de salida para una amplia variedad de condiciones de funcionamiento dinámicas.

El método tradicional de medir el rendimiento de un motor requiere que los técnicos lo instalen en un banco de pruebas, formado por el motor que se desea comprobar montado en un generador o dinamómetro. A continuación, el motor sometido a prueba se conecta a la carga mediante un eje que tiene conectado un sensor de velocidad (tacómetro) y un conjunto de sensores de par que proporcionan los datos necesarios para calcular la potencia mecánica. Este sistema proporciona datos como velocidad, par motor y potencia mecánica. Algunos sistemas también pueden medir la potencia eléctrica para facilitar el cálculo de la eficiencia.

Este método, aunque está bien definido, puede resultar costoso y difícil de aplicar en los procesos de trabajo. De hecho, en muchos casos las comprobaciones del rendimiento del motor requieren incluso el apagado completo del sistema, lo cual puede dar lugar a un costoso tiempo de inactividad.

La comprobación de motores eléctricos en un banco de ensayos generalmente implica que las condiciones de la prueba serán las mejores posibles. Por el contrario, cuando el motor se utiliza en funcionamiento, normalmente no se dan esas condiciones ideales. Estas variaciones contribuyen a la degradación del rendimiento de los motores.

Para solventar las desventajas asociadas al método tradicional, Fluke propone un nuevo método que utiliza un equipo analizador de calidad eléctrica y motores. El Fluke 438-II elimina la necesidad de sensores mecánicos externos, así como el costoso tiempo de inactividad, y proporciona información muy útil que hasta ahora resultaba extremadamente difícil y costosa de adquirir.

Además, utiliza su capacidad avanzada de análisis de la calidad eléctrica mientras el sistema está en modo de funcionamiento real. La obtención de medidas de eficiencia del motor vitales se ha simplificado al eliminarse la necesidad de par externo y de sensores de velocidad independientes, lo que hace posible analizar el rendimiento de la mayoría de los procesos impulsados por motores industriales mientras están aún en servicio.

Este nuevo método reduce el tiempo de inactividad y brinda la oportunidad de conocer la tendencia del rendimiento del motor a lo largo del tiempo, lo cual proporciona una imagen más clara del estado y el rendimiento del sistema en su conjunto. Conocer la tendencia del rendimiento permite ver los cambios que pueden indicar averías inminentes en el motor y permitir sustituirlo antes de que se averíe.

Conclusiones

- Hay que mejorar la eficiencia energética en la industria para evitar alcanzar antes de tiempo los límites acordados por muchas naciones de emisión de gases de efecto invernadero.

- La norma ISO 50001 ofre